Измельчитель

ключевые слова продукта:

Измельчитель

Category:

Центр продуктов

горячая линия запроса:

детали продукта

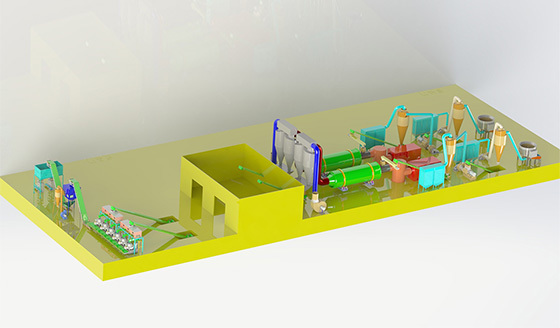

Линия грануляции соломы

Солома — это общий термин для стеблей и листьев (колосков) зрелых культур. Обычно относится к оставшейся части пшеницы, риса, кукурузы, картофеля, рапса, хлопка, сахарного тростника и других культур (обычно фуражных зерен) после сбора семян. Более половины продуктов фотосинтеза сельскохозяйственных культур содержится в соломе, которая богата азотом, фосфором, калием, кальцием, магнием и органическими веществами и т. д. Это многоцелевой возобновляемый биологический ресурс, а солома также является грубым кормом. Он характеризуется высоким содержанием сырой клетчатки (30%-40%), содержит лигнин и так далее. Хотя лигноцеллюлоза не может быть использована свиньями и курами, она может быть поглощена и использована жвачным скотом, овцами и другим домашним скотом.

Применение соломы в мире

В Соединенных Штатах есть 24 сельскохозяйственных штата, которые могут ежегодно собирать около 45 миллионов тонн соломы, которая используется в качестве корма или используется для строительства домов, и весь пучок соломы сжимается с высокой силой, чтобы заполнить стены новые дома, кроме того, Соединенные Штаты также активно продвигают В бизнесе возобновляемых источников энергии солома используется в качестве нового альтернативного топлива, особенно биотоплива.

В Европе создан новый способ получения энергии из соломы.

В Японии люди в основном превращают солому в почву и возвращают ее в поле в качестве удобрения, а также используют солому в качестве грубого корма для кормления скота.

В 2017 году общие теоретические ресурсы соломы в Китае достигли 1,02 млрд тонн, увеличившись почти на 400 млн тонн по сравнению с началом 1990-х годов. Среди них количество кукурузы, риса и пшеничной соломы составляло 430, 240 и 180 миллионов тонн соответственно, а на три основные культуры приходилось 83,3% соломы. Количество собираемых ресурсов соломы в Китае составляет 840 млн т, а утилизированное количество достигло около 700 млн т. Коэффициент комплексного использования соломы (отношение использованного количества к собранному) превышает 83%. топливо, основной материал и сырье составляют 47,3%, 19,4%, 12,7%, 1,9% и 2,3% соответственно, и была сформирована комплексная схема использования, основанная на удобрениях, кормах и других сельскохозяйственных целях.

Основные характеристики соломы

Вообще говоря, солома состоит из 80-90% клеток и 10-20% просвета, а внутренний материал состоит из 5-10% кремнезема и 5-15% экстракта, большинство из которых растворимы в воде. Молекулярно клеточные стенки соломы похожи на древесные клеточные стенки, состоящие из целлюлозы, гемицеллюлозы и лигнина. Целлюлоза агрегирует в фибриллы, окруженные молекулами. Лигнин — это «клей», который соединяет отдельные клетки, образуя растительную ткань, и фибриллы, образующие клеточные стенки. Солома отличается от древесины содержанием целлюлозы, гемицеллюлозы и лигнина. Солома имеет низкое содержание целлюлозы и лигнина, но высокое содержание гемицеллюлозы.

Благодаря своему древесному составу солома может быть использована для производства соломенной массы или превращена в соломенные гранулы. В зависимости от особенностей соломы процесс грануляции соломы можно резюмировать следующим образом:

1. Этап подготовки сырья:

Солома, как правило, имеет высокий потенциал пылеобразования, на что влияет метод сбора урожая. Следовательно, солому необходимо очищать от загрязняющих веществ, таких как пыль и другие посторонние предметы, которые могут повлиять на качество гранул из соломы, такие как камни, металлы и те, которые могут повредить гранулятор во время следующих процедур.

2. Этап дробления:

Соломенная биомасса представляет собой трубчатый материал диаметром 4-8 мм и толщиной стенки около 0,3-0,6 мм. Благодаря трубчатой/трубчатой структуре солома может быть легко обработана и получена с желаемым размером частиц. Как правило, измельчение соломы включает резку и измельчение соломы. 3. Стадия сушки: Обычно солома транспортируется в виде воздушно-сухих мешков с влажностью около 15%, что подходит для производства соломенных гранул. Таким образом, процесс сушки гранул из соломы исключен. Но если стебель имеет высокое содержание влаги, этап сушки необходим.

4. Модуляция: солома нуждается в специальной обработке для достижения идеальной жесткости. Кондиционирование соломы включает применение пара (и/или воды) и добавление связующих веществ или добавок. Кондиционирование требуется для достижения необходимой температуры и влажности для пластичности и для расплавления лигнина, который действует как связующее. Связующие необходимы для повышения твердости гранул и уменьшения истирания при грануляции.

5. Грануляция: в процессе грануляции необходимо учитывать влияние влажности материала, плотности, размера частиц, прочности волокон, природного клея и других факторов на качество грануляции.

Распространенными проблемами в процессе гранулирования соломенных гранул являются засорение и поломка пресс-форм для гранул, перегрев, высокие затраты на энергию или плохое качество гранул, а также высокие затраты на техническое обслуживание гранулятора. Во избежание вышеуказанных проблем необходим качественный гранулятор.

6. Охлаждение и просеивание: Свежеэкструдированные частицы соломы горячие и мягкие, и их необходимо охладить, чтобы получить идеальную твердость. до стандарта.

7. Упаковка готовой продукции: Охлажденные гранулы необходимо отправить в бункер готовых гранул через профессиональный ленточный конвейер с юбкой, а затем выгрузить из бункера готовых гранул и упаковать с помощью упаковочных весов.

Область применения пеллет из соломы

Пеллеты из соломы широко используются в быту. Как правило, гранулы из соломы используются в качестве подстилки для животных, корма для животных и в качестве топлива для отопления в бытовых и промышленных целях.

В настоящее время технология гранулирования соломы широко используется, и машины для гранулирования соломы продаются по всему миру, что делает соломенные гранулы популярными в производстве тепла и электроэнергии.

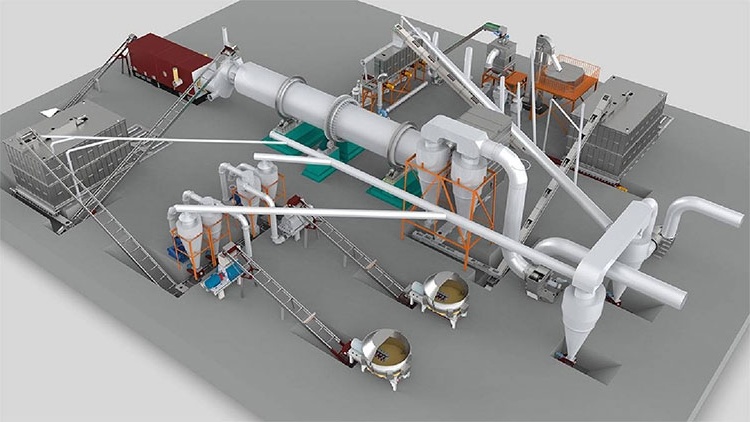

Процесс производства гранул из соломы

В технологии формования с отверждением соломы в качестве сырья используются сельскохозяйственные отходы, такие как рисовая солома, пшеничная солома и кукурузная солома, которые спрессовываются в твердое топливо из биомассы, которое можно напрямую сжигать с помощью специального оборудования, такого как машина для гранулирования соломы, посредством процессов дробления и сжатия.

1. Нарежьте или измельчите солому для прессования с помощью роторной машины для резки и измельчения и контролируйте ее длину ниже 30 мм.

2. Измельченная солома направляется в барабанную сушилку по конвейеру, а влажность регулируется в пределах 10-15%.

3. Сырье после сушки складируют и складируют после разгрузки сакрон, либо хранят в силосе. Силос

4. Материал направляется в порт подачи гранулятора биомассы через подающий конвейер.Машина вращается через главный вал, чтобы привести во вращение прижимной ролик, и за счет вращения прижимного ролика материал вынужден выдавливается из отверстия пресс-формы в блок, а из выходного отверстия падает материал.

5. Затем по специальному транспортеру направляется в охладитель пеллет. в

6. После того, как гранулы остынут, отправьте гранулы на упаковочные весы или машину для упаковки в тонны для расфасовки и упаковки.

Пеллетное топливо из отвержденной биомассы имеет большую специфичность и малый объем, что удобно при хранении и транспортировке.Это качественное твердое топливо с теплотворной способностью 3200-4500 ккал.Имеет характеристики воспламеняемости, меньшей зольности, и низкая стоимость.Он может заменить дрова, Сырой уголь и другие виды топлива широко используются в отоплении, бытовых печах, промышленных котлах, электростанциях на биомассе и т. д.

В качестве нового коммерческого источника энергии пеллеты из соломы широко используются в различных отраслях промышленности. А из-за его высокой плотности, высокой теплотворной способности, правильной формы и хорошей текучести очень удобно реализовать автоматическое управление горением, что может сэкономить большое количество энергии для предприятий.

Меры предосторожности при переработке пеллет

1. Операторы должны внимательно прочитать инструкцию по эксплуатации и ознакомиться с различными технологическими процессами оборудования перед использованием машины.

2. В процессе производства необходимо действовать строго в соответствии с регламентом и последовательностью, а монтажные операции выполнять в соответствии с его требованиями.

3. Основное оборудование необходимо установить и закрепить на горизонтальном бетонном полу, а также затянуть винты.

4. Курение и использование открытого огня на производстве строго запрещено.

5. После каждого запуска необходимо сначала поработать несколько минут на холостом ходу и убедиться, что прижимной ролик подходит к форме и вращается перед подачей.

6. Категорически запрещается добавлять твердые частицы, такие как камни и металлы, в устройство подачи и удалять железо перед грануляцией, чтобы избежать повреждения камеры грануляции.

7. Во время работы оборудования категорически запрещается использовать руки или другие инструменты для удаления материалов, чтобы избежать опасности.

8. Если во время производственного процесса возникает ненормальный шум, необходимо немедленно отключить электропитание, а машину можно запустить для продолжения производства после проверки и устранения ненормальной ситуации.

9. Перед выключением сначала остановите вспомогательную подачу, а затем залейте масло и подождите, пока отверстие пресс-формы не заполнится маслом, а в камере грануляции не останется масла перед выключением. Цель подачи масла состоит в том, чтобы облегчить его слив во время следующего производства.

Правильная эксплуатация гранулятора по мере необходимости и внимание к соответствующим вопросам по мере необходимости могут не только улучшить производительность и эксплуатационные характеристики оборудования, но и продлить срок службы оборудования.

предыдущая страница

следующая страница

предыдущая страница

none

следующая страница

сопутствующие продукты

онлайн консультации по сообщениям